不锈钢中,304、316奥氏体不锈钢凭借成熟的加工性能和广泛的适用性,长期占据市场主流。但随着工业环境向更苛刻的方向发展——如海洋工程的高盐腐蚀、石油化工的高温高压、造纸行业的强酸碱介质,双相不锈钢以其“高强度+高耐蚀”的双重优势,逐渐成为关键领域的优选材料。

一、性能对比:

双相不锈钢的核心特征是显微组织中 “铁素体 + 奥氏体” 相比例介于 30%~70%的范围,这种独特结构使其在力学性能、耐蚀性能上与 304/316 奥氏体不锈钢形成显著差异,而物理性能则介于奥氏体不锈钢与碳钢之间,更贴近工程实际需求。

1、力学性能:屈服强度翻倍,减重优势显著

304/316 奥氏体不锈钢的核心优势是塑性优异,但强度偏低;而双相不锈钢通过 “固溶强化(氮元素)+ 双相组织协同作用”,实现了强度的跨越式提升。双相不锈钢的屈服强度约为304/316的2-3倍,这意味着在相同压力、载荷条件下,双相不锈钢设备的壁厚可减薄30%-50%。例如,石油平台的集气管线若用2205替代316L,壁厚可从16mm减至10mm,单根管道重量降低37.5%,不仅减少材料成本,还能降低运输、安装难度。

需要注意的是,双相不锈钢的延伸率低于304/316,且力学性能存在各向异性——横向(垂直于轧制方向)的冲击功通常为纵向的60%-80%,因此在加工时需根据轧制方向优化试样选取与成形工艺。

2. 耐蚀性能:针对氯化物环境的 “专项升级”

304/316 在常规大气、淡水环境中表现良好,但在含氯化物的苛刻环境(如海水、盐水、氯化物溶液)中,易发生点蚀、缝隙腐蚀和应力腐蚀断裂;而双相不锈钢通过提高铬(Cr)、钼(Mo)、氮(N)含量,显著增强了耐局部腐蚀能力。

耐点蚀当量数(PREN)公式:PREN = Cr + 3.3(Mo + 0.5W) + 16N

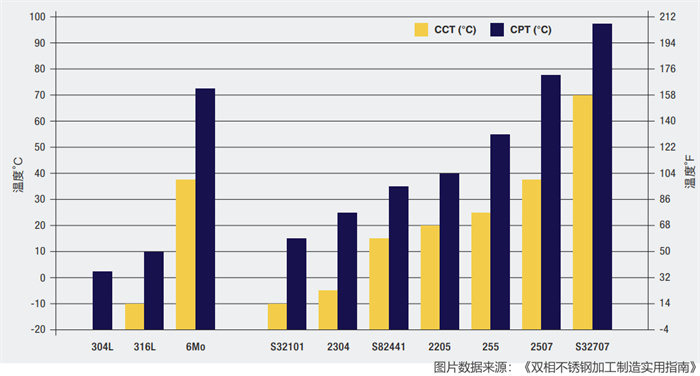

1) 耐点蚀与缝隙腐蚀:CPT/CCT 显著高于 304/316L,意味着双相不锈钢在更高温度、更高氯化物浓度的环境中仍能避免点蚀(除316L与S32101的临界点蚀温度几乎相同,缝隙腐蚀温度双相钢S32101较316L稍高外)。

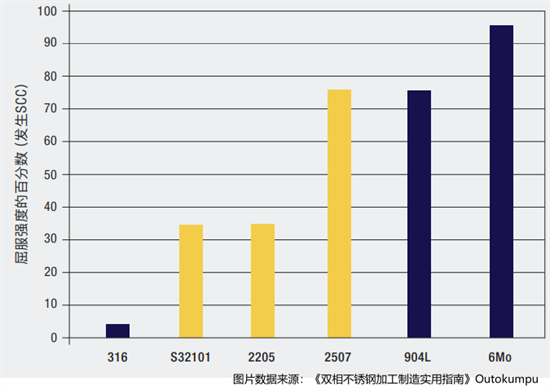

2) 耐应力腐蚀断裂(SCC):304/316L 在含氯化物的中高温环境(如≥60℃盐水)中极易发生 SCC,而双相不锈钢的双相组织可有效抑制这一失效形式。

图1 非焊接态奥氏体不锈钢(左)和固溶退火的双相不锈钢(右)的临界点蚀和缝隙腐蚀温度(按照ASTM G48 在6%的三氯化铁溶液中测量)

图2 轧制退火的双相不锈钢和奥氏体不锈钢在120℃(248°F)氯化钠溶液液滴蒸发试验中的耐应力腐蚀断裂性能 (造成断裂的应力以屈服强度的百分数表示)

3. 物理性能:更适合精密加工的 “低变形特性”

双相不锈钢的物理性能介于奥氏体不锈钢与碳钢之间,在加工变形控制上更具优势。

● 双相不锈钢与奥氏体不锈钢室温物理性能的比较

牌号 | 密度 | 比热 | 杨氏模量 | 电阻 |

304 | 7.98 | 502 | 193 | 0.73 |

316 | 7.98 | 502 | 193 | 0.75 |

2304 | 7.75 | 482 | 200 | 0.8 |

2205 | 7.8 | 500 | 200 | 0.8 |

2507 | 7.75 | 485 | 197 | 0.75 |

● 双相不锈钢与奥氏体不锈钢高温物理性能的比较

牌号 | 20℃ | 100℃ | 200℃ | 300℃ | 400℃ | 500℃ |

拉伸弹性模量随温度的变化,Gpa(×1000ksi) | ||||||

304 | 193 | 192 | 183 | 177 | 168 | 159 |

2304 | 200 | 190 | 180 | 170 | 160 | 150 |

2205 | 200 | 190 | 180 | 170 | 160 | 150 |

2507 | 200 | 190 | 180 | 170 | 160 | 150 |

| 20℃-热膨胀系数,10-6/k | |||||

304 |

| 16.4 | 16.9 | 17.3 | 17.6 | 18 |

2304 |

| 13 | 13.5 | 14 | 14.5 | 15 |

2205 |

| 13 | 13.5 | 14 | 14.5 | 15 |

2507 |

| 13 | 13.5 | 14 | 14.5 | 15 |

| 导热率随温度的变化 | |||||

304 | 14.5 | 16.2 | 17.8 | 19.6 | 20.3 | 22.5 |

2304 | 16 | 17 | 19 | 20 | 21 | 22 |

2205 | 16 | 17 | 19 | 20 | 21 | 22 |

2507 | 16 | 17 | 19 | 20 | 21 | 22 |

二、加工工艺差异:

304、316 的加工工艺成熟,可采用常规设备与参数;但双相不锈钢因高强度、高加工硬化率、易析出有害相(如 σ 相、χ 相),对加工工艺有特殊要求,需针对性调整。

1. 成形工艺:冷成形需 “放大半径”,热成形需 “严控温度”

1)冷成形:304、316 的冷成形性优异,弯曲半径可小至板材厚度的 1-2 倍;而双相不锈钢因屈服强度高、延伸率低,需调整以下参数:

● 弯曲半径:2205 的最小弯曲半径需为板材厚度的 3-4 倍(316L 为 1.5 倍),避免弯曲时开裂。例如,2mm 厚的 2205 板材,弯曲半径需≥6mm,而 316L 仅需≥3mm。

● 回弹控制:双相不锈钢的回弹比 316L 大 10-15 度(如图 13 所示,2mm 厚 2205 的最终弯曲角度比 316L 低 12 度左右),需在模具设计中预留回弹量,或采用温热成形(300-400℃)减少回弹。

● 中间退火:复杂成形(如深冲压、多道次弯曲)时,需在冷加工率达 20%-30% 后进行中间退火(1040-1125℃固溶处理 + 水淬),恢复塑性,避免加工硬化导致的开裂。

2)热成形:304、316 的热成形温度范围宽(900-1200℃),成形后可空气冷却;而双相不锈钢需严格控制温度与冷却速度。热成形温度:2205 的热成形温度为 1230-950℃,2507 为 1230-1025℃;避免温度低于 950℃(易析出 σ 相)或高于 1230℃(氧化皮过多)。冷却速度:热成形后需快速水淬(冷却速度≥50℃/min),避免在 700-1000℃(σ 相形成区间)停留超过 5 分钟。例如,2205 厚板(>50mm)热成形后,需立即浸入水中冷却,而 316L 可自然冷却。

2. 机加工工艺:“慢速度、高刚性、强冷却” 是核心

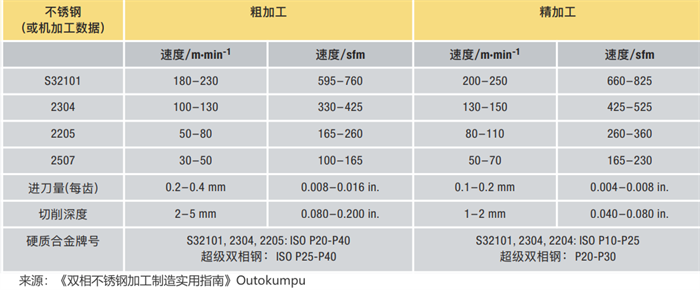

双相不锈钢的加工硬化率比 316L 高 30%-50%。加工双相不锈钢需采用大功率刚性设备,并牢固装夹刀具与工件。选用锋利坚硬的硬质合金刀具,控制刀尖半径,缩短悬伸以减少振动。切削深度需超过硬化层,速度适中,配合极压切削液和大流量冷却。定期换刀保持锋利,推荐带分屑槽沟形状的硬合金涂层刀片。

● 采用硬质合金刀具进行双相不锈钢端面铣削的指导原则

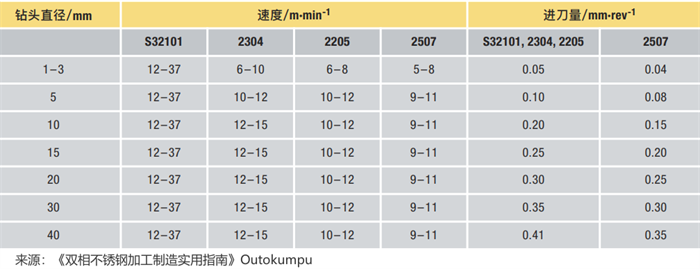

● 双相不锈钢采用高速钢进行螺旋钻的参数

3. 焊接工艺:“控温、选材、防污染” 三重保障

304/316 焊接的核心风险是热裂,需控制填充金属铁素体含量;而双相不锈钢焊接无热裂风险,核心是避免 HAZ 有害相析出与过量铁素体,具体措施如下:

1)控制焊接热循环

● 层间温度:经济型和标准型双相不锈钢(如2205)≤150℃,超级双相不锈钢(如2507)≤100℃,可通过水冷、强制风冷实现;避免层间温度过高(延长 HAZ 在 700-1000℃停留时间,促 σ 相析出)。

● 热输入:2205 的热输入为 0.5-2.5kJ/mm,2507 为 0.3-1.5kJ/mm;热输入过低(<0.3kJ/mm)会导致 HAZ 冷却过快,铁素体含量>75%(韧性下降);过高(>2.5kJ/mm)会促 σ 相析出(耐蚀性下降)。

2)优化焊接材料与保护

● 填充金属:选用镍含量高于母材的填充金属,如 2205 用 E2209 焊条 / ER2209 焊丝(镍含量比母材高 2%-4%),确保焊缝铁素体含量 25%-75%。

● 保护气体:GTAW(TIG 焊)用纯氩或氩 + 3% 氮气(提升焊缝氮含量,稳定奥氏体),背面需通氩保护(避免根部氧化);GMAW(MIG 焊)用 80% 氩 + 20% 二氧化碳(平焊)或 95% 氩 + 5% 二氧化碳(立焊),避免使用含氢气体(氢致铁素体氢脆)。

3)焊前清理与焊后处理

焊前清理:用丙酮、酒精去除坡口油污、标记笔印迹,用不锈钢钢丝刷打磨坡口(避免碳钢工具导致的铁污染);铁污染会引发点蚀,需通过硝酸酸洗(10%-20% 硝酸溶液)去除。

焊后检查:按 ASTM A923 标准进行:

○ 冲击试验:-40℃纵向夏比冲击功≥54J(2205)、≥45J(2507)。

○ 金相检查:HAZ 无 σ 相,铁素体含量 25%-75%。

○ 腐蚀试验:腐蚀率≤10mg/(dm²・d)(ASTM A923 方法 C)。

4. 切割工艺:“适配强度”,避免 HAZ 有害相

304/316 可采用常规切割设备;双相不锈钢因强度高,需调整切割参数:

剪切:2205 的剪切强度约为 316L 的 1.3 倍,因此相同剪切设备下,2205 的最大剪切厚度为 316L 的 75%(如 316L 可剪切 10mm 厚板,2205 仅能剪切 7.5mm)。

等离子/激光切割:切割速度比 316L 低 10%-15%(2205 激光切割速度约 1.5m/min,316L 约 1.8m/min),避免切割过快导致 HAZ 过热;切割后需打磨 HAZ(约 0.25mm 厚),去除可能析出的 σ 相。

锯切:用高速钢锯条或硬质合金锯片,切割速度 30-50m/min(316L 为 60-80m/min),进刀量 0.1-0.2mm / 齿,需充分冷却(合成乳化剂),避免锯条过热磨损。

三、应用场景选择:

场景类型 | 推荐材料 | 核心优势 | 注意事项 |

常规大气、淡水、食品 | 304 | 成本低,加工性好 | 避免氯化物环境 |

轻度腐浊(弱酸性、低温海水) | 316 L | 耐蚀性优于304,成本适中 | 避免>60℃中高温氯化物环境 |

中轻度腐蚀、需高强度 | 2304/S32101 | 强度比316L高50%,成本低20~25% | 不适用>150℃高温、高氯化物环境 |

中等腐蚀(温带海水、中压设备) | 2205 | 耐蚀性优于316L,强度高,性价比高 | 层间温度≤150℃,焊后需水淬 |

苛刻腐蚀(高温海水、深海油气) | 2507/S32707 | 耐蚀性优异,强度高便用寿命长 | 热输入≤1.5kJ/mm,需用高镍填充金属 |

双相不锈钢并非 “取代” 304/316,而是在 304/316 无法满足的苛刻环境中提供更可靠的选择。随着工业对设备寿命、安全性要求的提升,双相不锈钢的应用将从高端领域向中端领域拓展 —— 但在选择时,需结合环境腐蚀性、力学要求、成本预算综合评估,避免 “过度选材” 或 “选材不足”。