在现代工业材料体系中,镁合金与铝合金均以 “轻质高强” 为核心优势,成为轻量化浪潮的关键选择。然而,实际应用中铝合金的普及度远超镁合金,从建筑门窗、汽车发动机到手机外壳,铝合金几乎渗透到工业与生活的各个角落,而镁合金的应用则多集中于航空航天、高端 3C 等特定领域。这种差距的形成,并非源于镁合金性能的全面落后,而是其在物理性能短板、加工工艺限制、成本控制难度及产业成熟度等多方面共同作用的结果。

物理性能是材料选择的核心依据,镁合金虽在轻量化上占据绝对优势,但关键性能的短板使其难以覆盖铝合金的广泛应用场景。

从基础性能参数来看,镁合金密度仅为 1.8g/cm³,约为铝合金(2.7g/cm³)的 67%,在减重需求极端迫切的领域(如航空航天)具备天然优势。其比强度(191N・m/kg)显著高于铝合金(57N・m/kg),比刚度也与铝合金相当,理论上可满足结构件的力学要求。同时,镁合金的减震性能是铝合金的 50 倍,电磁屏蔽性无需额外处理即可达标,在 3C 产品、精密机械等领域具备独特价值。

但铝合金的性能均衡性远超镁合金,成为其广泛应用的核心支撑。在耐腐蚀性方面,铝合金在空气中可自然形成致密的氧化膜(Al₂O₃),能有效抵御大气、水分的侵蚀,而镁合金化学活性极强,易发生氧化腐蚀,即使经过阳极氧化、微弧氧化等表面处理,耐蚀性仍不及铝合金,在潮湿、酸碱等复杂环境中(如建筑外墙、汽车底盘)的适用性大打折扣。

在热稳定性与力学稳定性上,铝合金同样更具优势。铝合金熔点为 660℃,线膨胀系数为 23μm/m℃,高温下尺寸稳定性较好,可用于汽车发动机缸体、散热器等高温部件;而镁合金熔点约 650℃,线膨胀系数达 25-26μm/m℃,高温下易变形,抗拉强度下降明显(如常用的 AZ91D 合金在 150℃时抗拉强度较室温下降 30%),难以适应长期高温工况。此外,铝合金的抗拉强度范围(110-270MPa)虽与镁合金(250-343MPa)有重叠,但疲劳强度和韧性更优,在反复受力的结构件(如汽车悬挂、建筑型材)中可靠性更高。

加工工艺的成熟度直接决定材料的应用门槛。铝合金的加工技术已高度标准化、规模化,而镁合金的加工过程受限于其化学特性,存在工艺复杂、设备要求高、效率低等问题,进一步限制了其普及。

在核心的压铸工艺中,铝合金优势显著。铝合金流动性良好,最小壁厚可做到 1.2-1.5mm,无需特殊保护即可压铸,常规压铸机即可满足生产需求,模具寿命长,适合大规模量产汽车发动机缸体、轮毂等部件。镁合金虽流动性更优(最小壁厚可达 0.5mm),但易氧化燃烧,必须使用专用压铸机并通入氮气、SF6 等保护气体,设备投资比常规铝合金压铸机高 60% 以上,且熔炼过程中的安全管控成本显著增加。

挤压与轧制工艺方面,铝合金的灵活性和效率远超镁合金。铝合金可通过冷轧、热轧等多种方式加工,挤压速度可达 60m/min 以上,模具设计成熟,可生产从薄板(0.2mm)到厚板的全规格产品,广泛应用于建筑门窗、航空型材。镁合金因室温塑性差,必须采用热轧(200-400℃)和热挤压(最高 470℃),挤压速度仅为软铝的 1/3(约 20m/min),且线膨胀系数高,轧制时易翘曲,薄板(0.3-1mm)加工难度大,模具损耗快,生产成本居高不下。

在后续处理环节,镁合金同样面临额外负担。铝合金焊接可采用电弧焊、激光焊等常规工艺,表面处理仅需简单阳极氧化即可满足多数需求;而镁合金焊接需惰性气体保护,工艺复杂且易产生裂纹,表面必须经过微弧氧化等高级处理才能提升耐蚀性,单吨加工成本比铝合金高 15%-20%。此外,镁合金废料回收需 100% 返厂处理,增加了运输和处理成本,而铝合金废料可厂内直接回炉,回收效率更高。

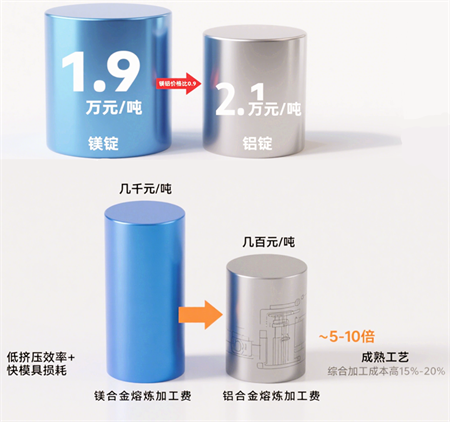

尽管镁合金原材料价格常低于铝合金,但加工、设备、维护等全链条成本的叠加,使其综合经济性反而弱于铝合金,成为市场推广的重要障碍。

原材料端,镁合金虽有一定优势。2024 年数据显示,镁锭价格约 1.9 万元 / 吨,铝锭约 2.1 万元 / 吨,镁铝价格比为 0.9,同等体积下镁合金原材料成本可降低 45% 左右。但加工成本的差距迅速抵消了这一优势:镁合金熔炼加工费约几千元 / 吨,是铝合金(几百元 / 吨)的 5-10 倍;挤压效率低导致单位工时成本高,模具损耗快使分摊成本增加,最终镁合金综合加工成本比铝合金高 15%-20%。

设备投资与运营成本上,镁合金的门槛更高。镁合金压铸、挤压需专用设备,单台设备投资比铝合金高 60% 以上,年折旧成本显著增加;生产过程中需持续消耗保护气体,安全管理成本、保险费率也高于铝合金。此外,镁价波动剧烈(历史曾短期翻倍),企业需通过期货套期保值等方式控制风险,进一步增加了运营成本。

全生命周期成本(TCO)方面,铝合金的稳定性更受青睐。虽然镁合金的轻量化可降低下游产品(如汽车)的燃油消耗或续航成本,但这种优势需长期使用才能显现;而铝合金的耐腐蚀性、工艺成熟度使其维护成本更低,短期内更易被企业接受。尤其在碳税政策尚未全面落地的背景下,镁合金生产过程中的碳排放优势(约为铝的 1/2-2/3)尚未转化为直接成本优势,难以抵消前期投入的差距。

性能、工艺与成本的差异,最终体现在应用场景的广度上。铝合金凭借均衡的性能、成熟的工艺和可控的成本,实现了从低端到高端、从民用到工业的全场景覆盖;而镁合金则受限于自身短板,应用集中于对轻量化要求极高、对成本敏感度较低的特定领域。

铝合金的应用已渗透到国民经济的各个层面。在建筑领域,铝合金型材因耐蚀、易加工,成为门窗、幕墙的主流材料;在汽车领域,铝合金用于发动机缸体、轮毂、车身结构件,全球单车用铝量已达 150kg 以上;在 3C 领域,铝合金外壳兼顾质感与耐蚀性,广泛应用于手机、笔记本电脑;此外,铝合金还用于航空航天(如飞机蒙皮)、轨道交通(如高铁车体)、日用品(如易拉罐)等,几乎无所不在。

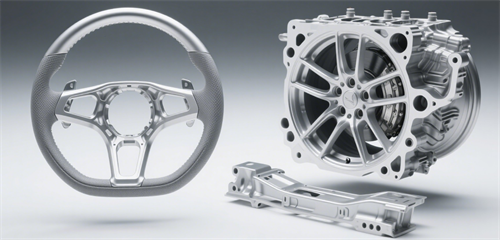

镁合金的应用则呈现 “高端化、小众化” 特征。在航空航天领域,镁合金用于飞机座椅框架、导弹外壳等非承力部件,利用其轻量化优势降低能耗;在汽车领域,镁合金目前主要用于方向盘骨架、仪表盘支架等小部件,全球单车用镁量仅 3-5kg,远低于铝合金,且多集中于特斯拉、奥迪等高端车企;在 3C 领域,镁合金用于高端笔记本电脑外壳(如苹果 MacBook Pro)、相机机身,依托其减震、电磁屏蔽性能;此外,镁合金在生物医学(如可降解骨钉)、机器人(如运动部件)等新兴领域有少量探索,但尚未形成规模。

这种应用差距的核心原因在于:多数行业对材料的需求是 “均衡优先” 而非 “极致轻量化”。例如,建筑门窗更看重耐蚀性和成本,汽车发动机更看重高温稳定性,这些需求铝合金均能满足,而镁合金的轻量化优势不足以弥补其短板;仅在航空航天、高端 3C 等 “轻量化溢价” 极高的领域,镁合金的优势才得以凸显。

镁合金应用不及铝合金广泛,本质是 “性能短板、工艺瓶颈、成本高企、产业成熟度不足” 四重因素共同作用的结果。铝合金凭借耐腐蚀性强、工艺成熟、成本可控、性能均衡的综合优势,成为兼顾 “性价比” 与 “适用性” 的最优解,覆盖了绝大多数轻量化需求场景;而镁合金虽在轻量化、减震、电磁屏蔽等方面具备独特优势,但耐蚀性差、加工复杂、成本高昂的短板,使其仅能在特定高端领域立足,难以实现大规模普及。